در عصر حاضر، نیاز روزافزون به انرژی یکی از چالشهای اصلی جوامع بشری محسوب میشود. با افزایش جمعیت و پیشرفت صنایع مختلف، تقاضا برای منابع انرژی پایدار و کارآمد به شدت افزایش یافته است. در این میان، نیروگاهها نقش کلیدی در تأمین انرژی الکتریکی ایفا میکنند. با این حال، فرآیندهای تولید انرژی در نیروگاهها همواره با چالشهایی مانند کارایی پایین، هزینههای بالای عملیاتی و آلودگی زیست محیطی روبرو هستند. بنابراین، بهینهسازی این فرآیندها امری ضروری و حیاتی است.

از مهمترين نيروگاه هايي كه امروزه به عنوان مولد قدرت كاربرد دارند، نيروگاههاي گازي مي باشند. لذا استفاده از روشهايي كه بتوان توليد انرژي در اين منبع قدرت را بهينه ساخته و راندمان واحدهاي گازي را در جهت صرفه جويي در مصرف سوخت و كاهش آلودگي هوا اقتصادي ساخت، مورد استقبال صنايع از جمله پالايشگاهها و شركت هاي پتروشيمي قرار خواهد گرفت. لذا براساس همين ضرورت در اين مقاله سعي بر ارائه ي روشهايي در راستاي همين هدف مي باشيم. هر چند چرخه ساده توربين گازي از لحاظ اقتصادي براي بسياري از مقاصد مانند واحد هاي تامين بار قله كافي است.

ولي در واحد هاي تامين كننده بار پايه براي بهبود قدرت و بازده توربين گازي بايد اصلاحاتي صورت گيرد. راهكارهايي چون استفاده از بازياب، خنك كن مياني در كمپرسور، بازگرمايش در توربين، تزريق آب در انتهاي كمپرسور و يا محفظه احتراق، يا استفاده از دماهاي بالاتر در ورودي توربين از جمله ي اين موارد هستند.

البته ايجاد اين دماهاي بالا مسائلي را موجب خواد شد كه ميتوان با رعايت برخي اصول از جمله خنك سازي پره هاي توربين از مزاياي اين روش بهره مند شد همچنين در ماههاي گرم، خنك سازي هواي ورودي به توربين گاز جهت افزايش خروجي حائز اهميت است. چرا كه با افزايش دماي محيط ، جرم مخصوص هوا كاهش يافته و دبي جرمي عبوري از توربين پايين مي آيد در نتيجه قدرت توليدي توسط توربين كاهش خواهد يافت كه روشهاي مختلف براي اين كار در اين بررسي معرفي خواهند شد.

به صورت کلی این شرکت امکان بررسی فرایندهای تولیدی نیروگاهی و صنایع مختلف را داشته و با استفاده از نرم افزارهای روز دنیا و با استفاده از متخصصین داخلی و خارجی امکان بهبود فرایند تولید را فراهم خواهد نمود. به طور مثال میتوان به مدلسازی و بهینه سازی فرآیند احتراق در بویلرهای نیروگاهی اشاره نمود.

بهینهسازی فرایند یعنی چه

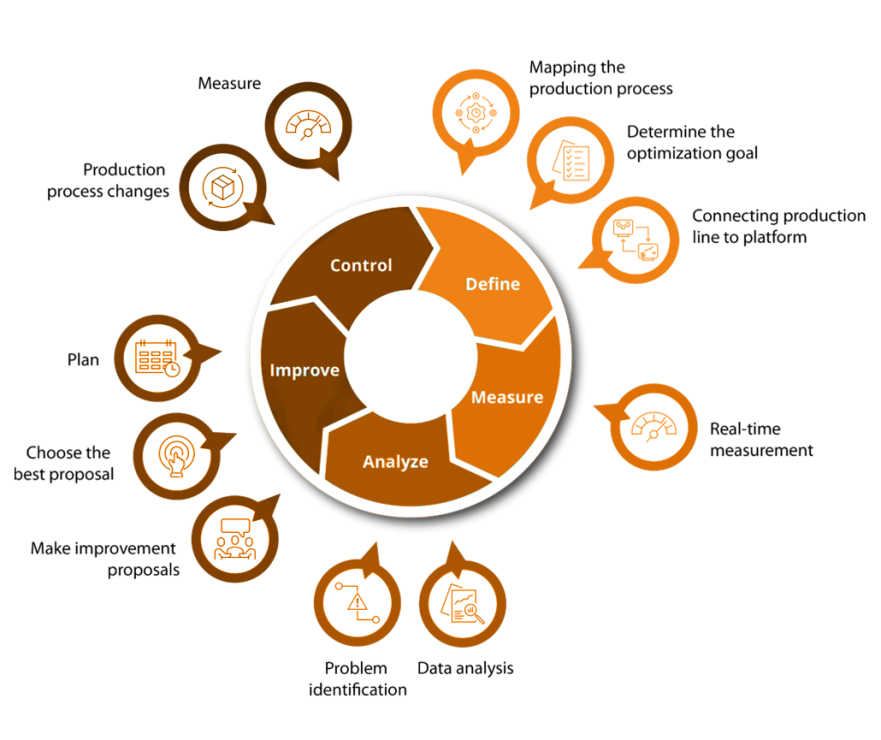

بهینهسازی فرآیند به معنای بهبود و ارتقای عملکرد یک سیستم یا فرآیند با هدف افزایش بازدهی، کاهش هزینهها، و بهبود کیفیت محصول یا خدمات است. این امر از طریق تغییرات در پارامترهای عملیاتی، طراحی مجدد فرآیندها، و استفاده از تکنولوژیهای جدید و پیشرفته صورت میگیرد.

در حوزه نیروگاهی، بهینهسازی فرآیند میتواند شامل موارد زیر باشد:

- افزایش راندمان تبدیل انرژی: از طریق بهینهسازی پارامترهای عملیاتی مانند دما، فشار، و نسبت سوخت به هوا، میتوان راندمان تبدیل انرژی را افزایش داد و در نتیجه، مصرف سوخت و انتشار آلاینده ها را کاهش داد.

- کاهش تلفات انرژی: با بهینهسازی سیستمهای گرمایشی، خنک کنندهها، و سیستمهای انتقال انرژی، میتوان تلفات انرژی را به حداقل رساند و در نتیجه، بازدهی کلی فرآیند را افزایش داد.

- بهبود عمر و قابلیت اطمینان تجهیزات: با استفاده از تکنیکهای بهینهسازی و نگهداری پیشگیرانه، میتوان عمر و قابلیت اطمینان تجهیزات نیروگاهی را افزایش داد و در نتیجه، هزینههای تعمیر و نگهداری را کاهش داد.

- کاهش آلودگی زیست محیطی: از طریق بهینهسازی فرآیندهای احتراق، استفاده از تکنولوژیهای جدید کنترل آلایندهها، و بهرهگیری از منابع انرژی تجدیدپذیر، میتوان انتشار آلایندههای زیست محیطی را به حداقل رساند.

- افزایش ایمنی و امنیت عملیاتی: با بهینهسازی سیستمهای کنترل و مانیتورینگ، و همچنین آموزش نیروی انسانی، میتوان ریسکهای ایمنی و امنیتی را کاهش داد و محیط کاری ایمنتری را فراهم کرد.

در مجموع، بهینهسازی فرآیند در نیروگاهها میتواند منجر به صرفهجویی در هزینهها، افزایش بهرهوری، و کاهش اثرات زیست محیطی شود و در نتیجه، پایداری و رقابتپذیری این صنعت را تضمین کند.

فرآیند نیروگاه گازی

نیروگاههای گازی از جمله منابع مهم تولید انرژی الکتریکی در جهان امروز هستند. این نیروگاهها از یک یا چند توربین گازی برای تولید برق استفاده میکنند. توربین گازی شامل سه جزء اصلی است: کمپرسور، محفظه احتراق، و توربین.

در فرآیند تولید برق در یک نیروگاه گازی، ابتدا هوا توسط کمپرسور فشرده میشود. سپس، این هوای فشرده وارد محفظه احتراق میشود و با سوخت مخلوط و احتراق میکند. گازهای داغ حاصل از احتراق، توربین را به حرکت در میآورند و انرژی مکانیکی تولید میکنند. این انرژی مکانیکی برای راه اندازی ژنراتور الکتریکی مورد استفاده قرار میگیرد و در نهایت، برق تولید می شود.

فرآیند نیروگاه گازی دارای مزایایی از جمله راه اندازی سریع، انعطافپذیری در تولید برق، و آلودگی کمتر در مقایسه با نیروگاههای سنتی زغال سنگ است.

برای افزایش راندمان نیروگاههای گازی، میتوان از تکنیکهایی مانند سیکل ترکیبی (استفاده از بخار حاصل از گازهای خروجی توربین گاز برای راهاندازی یک توربین بخار)، خنککاری میانی کمپرسور، و بازیاب حرارتی استفاده کرد. همچنین، استفاده از تکنولوژیهای جدید مانند توربینهای گازی با دمای ورودی بالاتر و استفاده از سوختهای جایگزین میتواند راندمان را بهبود بخشد.

بهینهسازی فرآیند در نیروگاههای گازی شامل تنظیم پارامترهای عملیاتی، بهبود طراحی تجهیزات، و استفاده از تکنولوژیهای پیشرفته است. این امر میتواند منجر به افزایش راندمان، کاهش مصرف سوخت، و کاهش انتشار آلایندهها شود و در نتیجه، هزینههای عملیاتی و اثرات زیست محیطی را کاهش دهد.

فرآیند نیروگاه سیکل ترکیبی

نیروگاههای سیکل ترکیبی از ترکیب دو فرآیند اصلی تشکیل شدهاند: سیکل برونسوز (توربین گازی) و سیکل درونسوز (توربین بخار). در این نوع نیروگاهها، ابتدا توربین گازی مانند یک نیروگاه گازی معمولی عمل میکند. گازهای داغ خروجی از توربین گاز، وارد یک دیگ بازیاب حرارتی شده و از حرارت آنها برای تولید بخار استفاده میشود. این بخار، یک توربین بخار را به حرکت در میآورد و انرژی مکانیکی بیشتری تولید میکند. هر دو توربین گازی و توربین بخار به یک ژنراتور متصل هستند و برق تولید میکنند.

استفاده از سیکل ترکیبی باعث افزایش قابلتوجه راندمان نیروگاه میشود. در حالی که راندمان یک نیروگاه گازی ساده حدود ۳۵ تا ۴۲ درصد است، راندمان یک نیروگاه سیکل ترکیبی میتواند به بیش از ۶۰ درصد برسد. این افزایش راندمان به معنای کاهش مصرف سوخت و انتشار آلایندههای زیستمحیطی است. علاوه بر این، نیروگاههای سیکل ترکیبی انعطافپذیری بالایی در تولید برق دارند و میتوانند به سرعت راهاندازی و توقف شوند.

فرآیند نیروگاه هسته ای

نیروگاههای هستهای از واکنشهای شکافت هستهای در راکتور هستهای برای تولید گرما استفاده میکنند. این گرما برای تولید بخار آب مورد استفاده قرار میگیرد و بخار تولید شده، توربین بخار را به حرکت در میآورد. توربین بخار به یک ژنراتور متصل است و انرژی مکانیکی را به انرژی الکتریکی تبدیل میکند.

سوخت اصلی در نیروگاههای هستهای، اورانیوم غنیشده است. واکنشهای شکافت هستهای در راکتور، گرمای زیادی تولید میکنند که برای تبخیر آب و تولید بخار استفاده میشود. بخار تولید شده، توربین را به حرکت در میآورد و انرژی مکانیکی را تولید میکند. سیستم خنککننده نیز برای کنترل دمای راکتور و چرخه بخار مورد استفاده قرار میگیرد.

نیروگاههای هستهای دارای مزایایی مانند انتشار کمتر گازهای گلخانهای، عدم وابستگی به سوختهای فسیلی، و تولید پایدار انرژی هستند. اما نگرانیهایی در مورد ایمنی، مدیریت پسماندهای رادیواکتیو، و هزینههای بالای احداث و نگهداری این نیروگاهها وجود دارد. بنابراین، استانداردهای ایمنی سختگیرانه و مدیریت صحیح پسماندها برای استفاده از این فناوری ضروری است.

فرآیند نیروگاه بخار

نیروگاههای بخار از سوختن سوختهای فسیلی مانند زغالسنگ، گازوئیل یا گاز طبیعی برای تولید گرما و بخار آب استفاده میکنند. فرآیند تولید برق در این نیروگاهها به شرح زیر است:

ابتدا سوخت در یک دیگ بخار سوزانده میشود تا گرمای لازم برای تبخیر آب به بخار تولید شود. این بخار تحت فشار بالا، یک توربین بخار را به حرکت در میآورد. توربین بخار به یک ژنراتور متصل است که انرژی مکانیکی حرکت توربین را به انرژی الکتریکی تبدیل میکند.

پس از عبور از توربین، بخار تقریباً خنک شده است. این بخار خنکشده به یک مبدل حرارتی منتقل میشود که معمولاً یک برج خنککننده است. در این برج، بخار خنک میشود و به مایع تبدیل میشود. سپس این آب مایع دوباره به دیگ بخار پمپاژ میشود تا چرخه از نو آغاز شود.

فرآیند نیروگاههای بخار نسبتاً ساده است، اما راندمان آنها محدود است (حدود ۳۳ تا ۴۰ درصد). علاوه بر این، سوختهای فسیلی مصرفی در این نیروگاهها باعث انتشار گازهای گلخانهای و آلایندههای دیگر میشوند. با این حال، نیروگاههای بخار هنوز یکی از منابع اصلی تولید برق در جهان هستند، زیرا فناوری آنها بسیار پیشرفته و قابل اعتماد است.

برای افزایش راندمان نیروگاههای بخار، میتوان از تکنیکهایی مانند افزایش دما و فشار بخار، استفاده از چرخههای بخار فوق بحرانی، و بازیافت حرارتی از گازهای دودکش استفاده کرد. همچنین، جایگزینی سوختهای فسیلی با منابع انرژی تجدیدپذیر میتواند انتشار آلایندهها را کاهش دهد.

فرایند تولید برق در نیروگاه گازی

نیروگاههای گازی از توربینهای گازی برای تولید برق استفاده میکنند. فرآیند تولید برق در این نیروگاهها به شرح زیر است:

ابتدا هوا توسط یک کمپرسور فشرده میشود. این هوای فشردهشده به محفظه احتراق هدایت میشود و با سوخت (معمولاً گاز طبیعی یا گازوئیل) مخلوط و احتراق میکند. گازهای داغ حاصل از احتراق، یک توربین گازی را به حرکت در میآورند.

توربین گازی به یک ژنراتور متصل است که انرژی مکانیکی حرکت توربین را به انرژی الکتریکی تبدیل میکند. بنابراین، برق مستقیماً از حرکت توربین گازی تولید میشود.

گازهای داغ خروجی از توربین گاز، معمولاً از طریق یک دودکش به محیط رها میشوند. در برخی موارد، این گازهای داغ میتوانند برای تولید بخار آب در یک دیگ بازیاب حرارتی استفاده شوند که این بخار میتواند یک توربین بخار دیگر را نیز به حرکت درآورد (سیکل ترکیبی).

نیروگاههای گازی دارای مزایایی مانند راهاندازی سریع، انعطافپذیری در تولید برق، و انتشار کمتر آلایندهها در مقایسه با نیروگاههای زغالسنگ هستند. با این حال، راندمان آنها (حدود ۳۵ تا ۴۲ درصد) کمتر از نیروگاههای سیکل ترکیبی است.

برای افزایش راندمان نیروگاههای گازی، میتوان از تکنیکهایی مانند خنککاری میانی کمپرسور، افزایش دمای ورودی توربین، و استفاده از سیکل ترکیبی بهره گرفت. همچنین، استفاده از سوختهای جایگزین مانند هیدروژن میتواند انتشار آلایندهها را کاهش دهد.

بهینهسازی فرآیندهای شیمیایی

فرآیندهای شیمیایی در صنایع مختلف از جمله پتروشیمی، داروسازی، و تولید مواد شیمیایی نقش حیاتی دارند. بهینهسازی این فرآیندها میتواند منجر به افزایش کارایی، کاهش هزینهها، و بهبود کیفیت محصولات شود. چندین روش برای بهینهسازی فرآیندهای شیمیایی وجود دارد:

- مدلسازی و شبیهسازی فرآیندها: استفاده از نرمافزارهای شبیهساز میتواند به درک بهتر فرآیندها و پیشبینی رفتار آنها در شرایط مختلف کمک کند. این امر امکان تست سناریوهای مختلف و بهینهسازی پارامترهای فرآیند را فراهم میآورد.

- کنترل و بهینهسازی آنلاین: با استفاده از سیستمهای کنترل پیشرفته و الگوریتمهای بهینهسازی، میتوان فرآیندها را در زمان واقعی کنترل و بهینه کرد. این روش میتواند به حداقل رساندن تلفات، افزایش راندمان، و بهبود کیفیت محصول کمک کند.

- بهبود طراحی تجهیزات: با استفاده از مهندسی مجدد و طراحی بهینه تجهیزات مانند راکتورها، برجهای تقطیر، و مبدلهای حرارتی، میتوان کارایی فرآیندها را افزایش داد.

- استفاده از کاتالیزورهای پیشرفته: کاتالیزورهای جدید میتوانند سرعت واکنشها را افزایش دهند، انتخابپذیری را بهبود بخشند، و مصرف انرژی را کاهش دهند.

بهینهسازی فرآیندهای شیمیایی نه تنها منجر به صرفهجویی در هزینهها و افزایش سودآوری میشود، بلکه میتواند اثرات زیستمحیطی را نیز کاهش دهد.

سخن پایانی

در دنیای امروز که تقاضا برای انرژی پایدار و کارآمد رو به افزایش است، بهینهسازی فرآیندهای نیروگاهی و شیمیایی نقش حیاتی در رسیدن به این هدف ایفا میکند. با بهکارگیری روشهای مختلف از جمله تنظیم پارامترهای عملیاتی، استفاده از تکنولوژیهای پیشرفته، و بهبود طراحی تجهیزات، میتوان راندمان فرآیندها را افزایش داد، مصرف سوخت و انتشار آلایندهها را کاهش داد، و در نهایت هزینهها را کنترل نمود. بهینهسازی نه تنها سودآوری صنایع را تضمین میکند، بلکه به حفظ محیط زیست و توسعه پایدار نیز کمک شایانی مینماید.